Referenz:

Thöni Pfaffenhofen

Neuer Gas-/ Induktionsofens mit Warmsäge in patentierter „In-Line“ Ausführung, eine Warmauslagerungsofenanlage sowie ein neuer Werkzeuganwärmofen im Werk Pfaffenhofen.

Aufgabenstellung/ Projektanforderungen:

Im Rahmen der Errichtung eines hochmodernen Strangpresswerks mit diversen Weiterverarbeitungsanlagen im neuen Werk Pfaffenhofen, wurde extrutec mit der Lieferung, Montage und Inbetriebnahme eines neuen Gas-/ Induktionsofens mit Warmsäge in patentierter „In-Line“ Ausführung, einer Warmauslagerungsofenanlage sowie einem neuem Werkzeuganwärmofen in Überkopfausführung beauftragt. Dabei wurde im Bereich der Strangpresslinie kundenseitig eine neue 12“-55MN Strangpresse und Downstream-seitig eine komplett neue Auslaufeinrichtung sowie zusätzliche Anlagen für diverse Weiterbearbeitungsprozesse installiert. Aufgabe von extrutec war es dabei, Upstream-seitig eine neuen „State of the Art“ Stangenerwärmung mit integriertem Induktionsanteil und nachgeschalteter Warmsäge in das Gesamtkonzept zu integrieren. Des Weiteren wurde extrutec die Installation eines vollautomatischen 8-Kammer Werkzeugofens sowie einer speziell für diesen Auftrag entwickelten Auslagerungsofenanlage (4+1 Öfen) zum Vergüten von sowohl Standardlängen als auch Überlängen bis max. 14.000mm übertragen. Beide Ofenanlagen sind in Überkopfausführung mit Service-Shuttle konzipiert und das Anwärmgut wird jeweils vollautomatisch von unten in die Ofenkammern geladen.

Umsetzung:

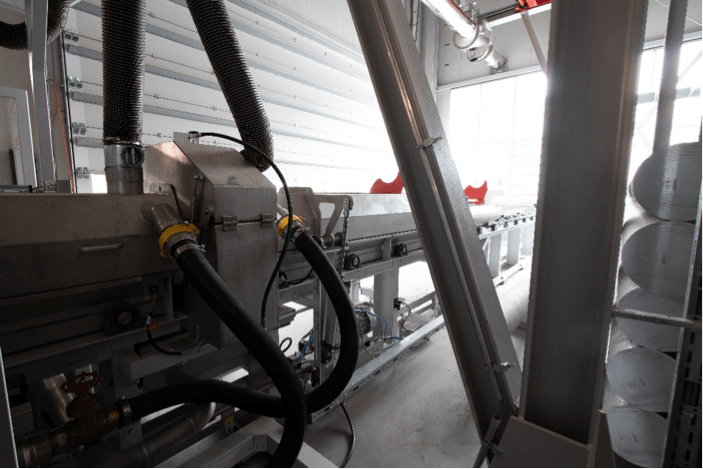

Um der Vorgabe nach einer möglichst geräuschreduzierten Produktion zu entsprechen, erfolgt die Stangenaufgabe auf ein automatisches Kettenmagazin mit 2 separat angetrieben Kettensträngen. Nach Übergabe der Stangen auf die Ofenbeschickung werden diese in der sogenannten ESU (Eco Shower Unit) vorgewärmt. Diese zum Patent angemeldete Anlage nutzt die Restwärme aus den Abgasen des Gasofens und erzeugt in einem Luft-Wasser-Wärmetauscher ein auf bis zu 90°C erwärmtes Wasser, welches danach auf die Stangenoberfläche geleitet wird und dadurch die Stangen entsprechend vorwärmt.

Als kostenloser Nebeneffekt dieser Vorwärmung darf neben einer Energieeinsparung > 10% auch eine ebenso hohe Leistungssteigerung der Ofenanlage sowie eine Reduzierung der Emissionen genannt werden. Die so vorgewärmten Stangen durchlaufen danach eine in die ESU integrierte Stangenreinigungsanlage. Hier werden die Stangen während des Durchlaufes von heißem Wasser mit einem Druck von 210bar und ca. 90° C Wassertemperatur gereinigt.

Auf ca. 90°C vorgewärmt erfolgt der weitere Wärmeeintrag in die Stangen in der nachgeschalteten Vorwärmzone.

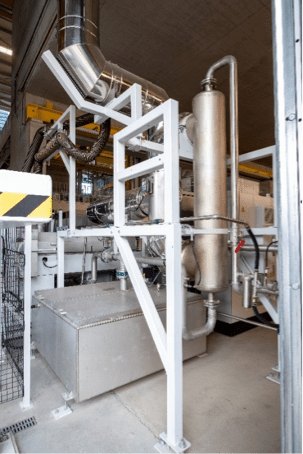

Danach erfolgt die Erwärmung auf die geforderte Grundtemperatur von ca. 400° C im direkt gasbeheizten Abschnitt des Schnellerwärmungsofens.

Ein äußerst präziser Temperaturtaper, welcher für moderne Strangpressprozesse unerlässlich ist, wird dann in einem neuen Induktionsofen (Externes Zukaufteil) aufgebracht, welcher „Inline“ zwischen dem Gasofen und der Warmsäge eingebunden ist.

Der damit optimal vorgewärmte Bolzen wird danach in einer Warmsäge präzise getrennt und dem Pressenlader der neuen Strangpresse zugeführt.

Die hierbei entstehenden Späne werden dabei von einer Hochleistungsspäneabsaugung abgesaugt.

Umsetzung Werkzeuganwärmofen in Überkopfausführung mit Shuttle:

Im Bereich der Werkzeugerwärmung hat sich Thöni für die Installation eines neuen vollautomatischen 8 Kammer Werkzeuganwärmofens in Überkopfausführung von extrutec entschieden. Dieser garantiert höchste Temperaturtoleranzen und bietet neben einer großzügigen Anwärmkapazität von gleichzeitig 8 Werkzeugen auch noch „On-Board“ Speicherplatz für 5 weitere kalte Werkzeuge, die für die nächsten anstehenden Aufträge benötigt werden.

Sämtliche Kammern des Werkzeugofens sind für einen Betrieb mit Schutzgasatmosphäre (Stickstoff) konzipiert. Die Muffeln der einzelnen Kammern sind hierbei gasdicht geschweißt, um den Verbrauch des kostspieligen Schutzgases zu minimieren.

Umsetzung Warmauslagerungsanlage in Überkopfausführung mit Shuttle:

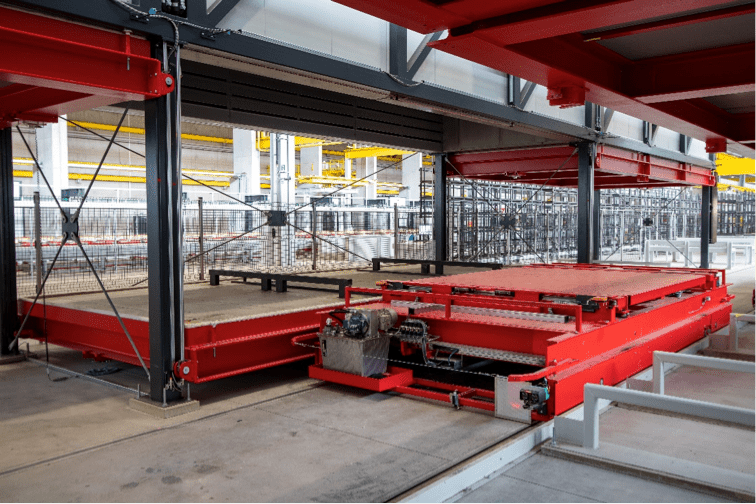

Die Vergütung der gepressten Profile erfolgt in einer extrutec Warmauslagerungsanlage, die in energiesparender Überkopfanordnung ausgeführt wurde. Insgesamt wurden 4 Einzelöfen für eine max. Profillänge von ca. 8.200mm sowie ein Doppelofen für das Vergüten von Überlängen (14.000mm) geliefert. Das Beschicken und Entladen der jeweiligen Öfen erfolgt mittels einem schienengebundenen Shuttle, welches die einzelnen Ofenchargen (2x4 Körbe) von einem der Pufferplätze abholt und auf die abgesenkten Ofenböden ablegt.

Das Schließen der Ofenböden erfolgt je Ofen durch 4 Hydraulikzylinder anstatt der für diesen Anwendungsfall sonst üblichen Scherenhubtische. Nach dem Vergüteprozess werden die Ofenböden mit der fertigen Charge abgesenkt, wieder vom Shuttle übernommen und auf dem dafür zugewiesenen Ablageplatz geparkt. Von diesen Ablagebänken sind jeweils 2x8 Stück als Pufferplätze vor und hinter den Warmauslagerungsöfen installiert, um die entspr. Produktionsflexibilität zu gewährleisten. Das Anliefern von Körben zum Vergüteprozess sowie das Abholen von Körben mit fertig vergütetem Material erfolgt durch einen bauseitig installierten Automatikkran gesteuert von einem zugehörigen Leitsystem auf die entspr. Pufferplätze.

Die Montage mit nachfolgender Inbetriebsetzung der Anlage erfolgte im Mai 2019

Für eine detaillierte Auflistung unserer Referenzanlagen und Projekte kontaktieren Sie bitte unseren Verkaufsleiter Herrn Ulrich Bucher bucher@extrutec-gmbh.de