Referenz:

Arconic Hannover

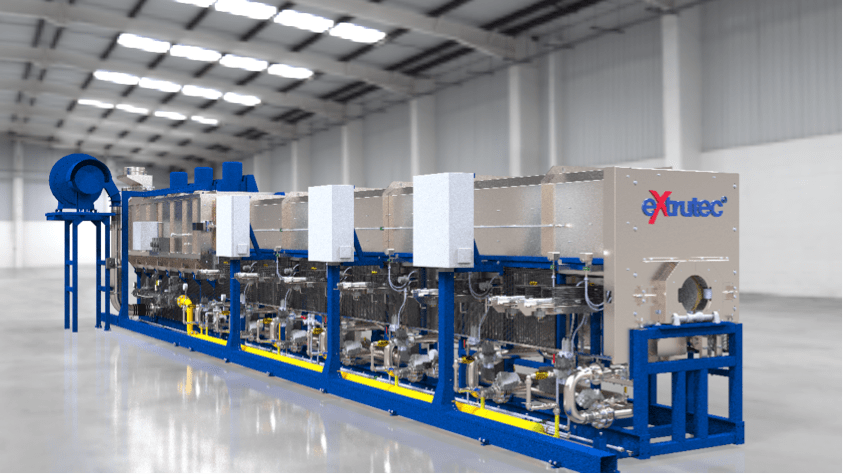

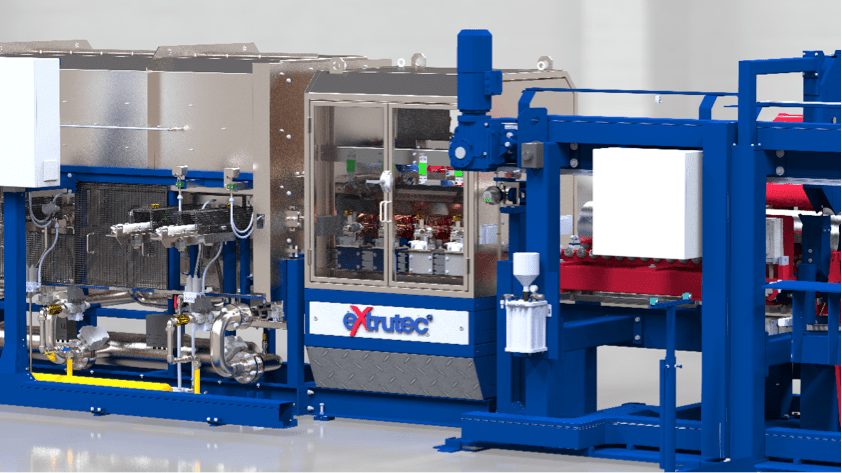

Neue extrutec Leistungsversorgung für Induktive Erwärmung bei Arconic in Hannover.

Aufgabenstellung/ Projektanforderungen:

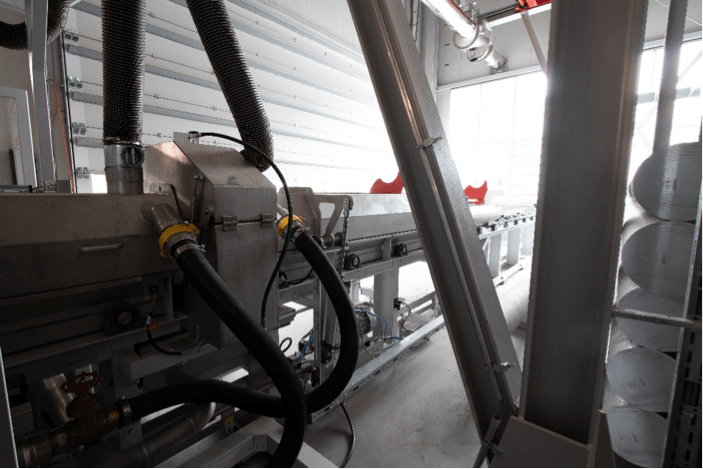

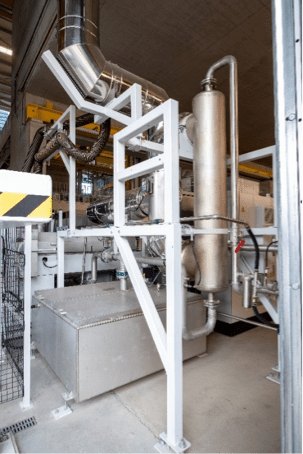

Der vorhandene Induktionsofen im Werk Hannover aus dem Jahr 1977 war als Steinmetzschaltung mit Symmetriereinrichtung ausgeführt und verfügte über mechanisch arbeitende Lastschütze der Bauart Homa, welche die Leistung je Induktionsofen zuschalteten. Die zu erwartende Lebensdauer der Schaltanlage und der Einzelkomponenten (Symmetrierungsdrossel, Transformator, Schaltgeräte und Kompensationskondensatoren) war erreicht. Zudem verursachte die Anlage je nach Lastfall eine unsymmetrische Netzbelastung.

Umsetzung:

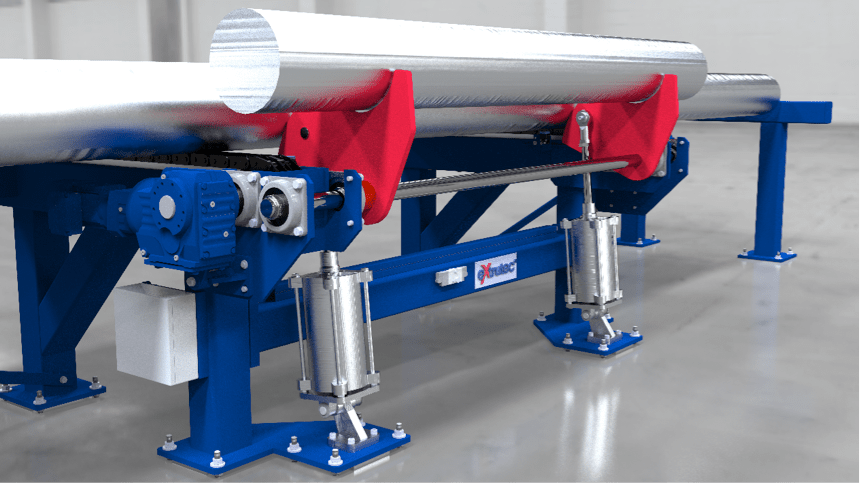

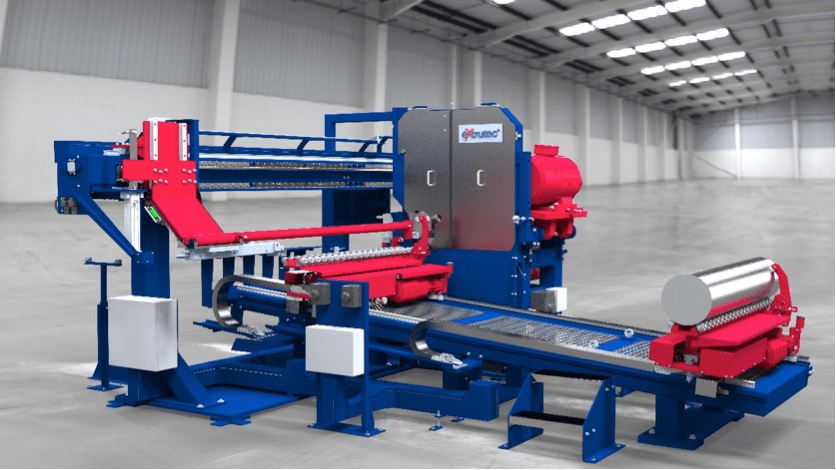

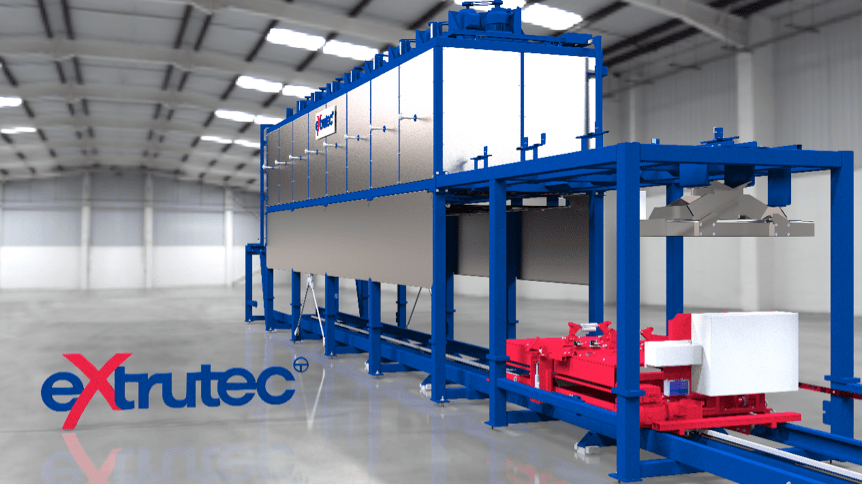

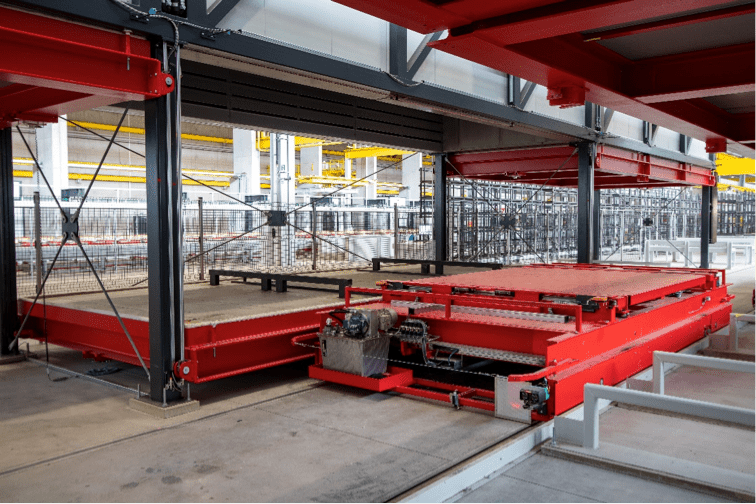

Durch den von extrutec durchgeführten Umbau der Anlage auf einen modernen IGBT Direkt-Umrichter konnte die Symmetrierungseinheit mit 2 x 950 kVA komplett entfallen. Ebenso sind keine Leistungskondensatoren im Spulensockel mehr notwendig. Das gesamte Projekt wurde komplett im Hause extrutec von der Auslegung der Anlage bis zur Installation durchgeführt.

Eine moderne Umrichterschaltanlage der Bauart MIB / ILD hat gegenüber einer mechanischen Schaltanlage viele Vorteile wie zum Beispiel:

- Gleichmäßige Netzbelastung in jedem Betriebszustand

- Netz - Leistungsfaktor unabhängig vom Lastverhalten

- Stufenlose Leistungsregelung

- PID Regelverhalten

- Spitzenlastreduzierung

- Energiemanagementsystem

- Wegfall der Leistungsschütze

- Überwachung in jedem Betriebszustand

- Integrierte Analysetools

Im Vergleich zur ersetzten Anlage wurden die Schaltanlagenverluste um 6 – 7 % reduziert. Ein weiterer Verbesserungsschritt ist bereits für die Zukunft im Gespräch, da das neue Schaltanlagenkonzept die Möglichkeit bietet, die im Feldverteiler zu kompensierenden Verluste merklich zu reduzieren.

Für eine detaillierte Auflistung unserer Referenzanlagen und Projekte kontaktieren Sie bitte unseren Verkaufsleiter Herrn Ulrich Bucher bucher@extrutec-gmbh.de

Neuigkeiten